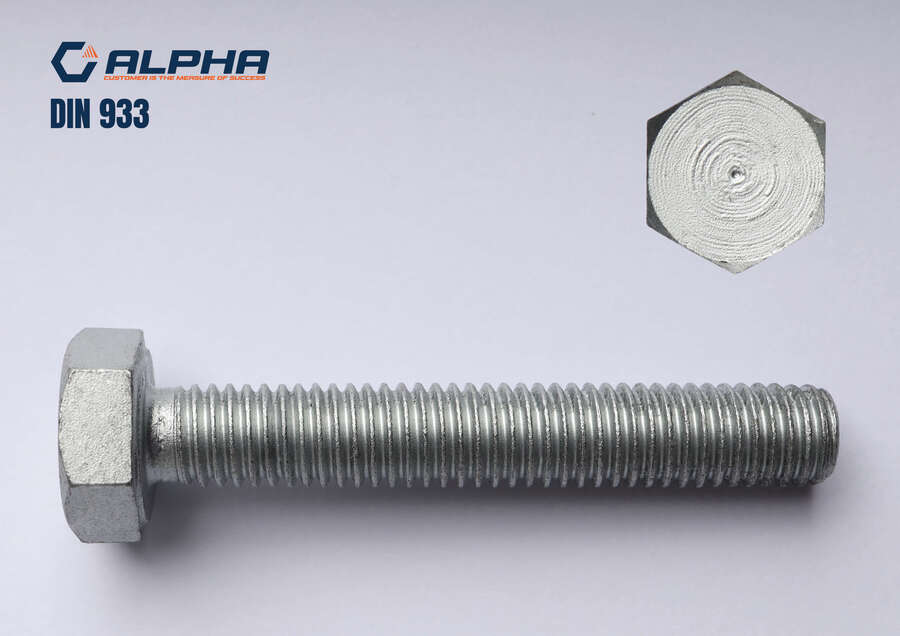

Bulong tiêu chuẩn DIN 933 là gì ?

DIN 933 hay Deutsches Institut für Normung 933 đề cập đến tiêu chuẩn của Đức quy định các yêu cầu kỹ thuật và kích thước của bulong đầu lục giác ren suốt. Những bulong này thường được sử dụng trong nhiều ngành công nghiệp, bao gồm xây dựng, ô tô và điện tử. Tiêu chuẩn DIN 933 cũng quy định vật liệu của những bulong này, đảm bảo chúng đáp ứng các tiêu chuẩn chất lượng và hiệu suất cần thiết. Các vật liệu phổ biến cho bu lông đầu lục giác DIN 933 bao gồm thép, thép không gỉ và đồng thau.

Tiêu chuẩn DIN 933 được phát triển để cung cấp một thiết kế bulong nhất quán, chất lượng cao có thể được sử dụng trong các ứng dụng khác nhau. Tiêu chuẩn này đảm bảo rằng các bulong duy trì tính toàn vẹn, độ bền và dễ sử dụng khi được sử dụng đúng cách. Bằng cách tuân thủ các tiêu chuẩn DIN 933, các nhà sản xuất có thể đảm bảo rằng bulong của họ sẽ có kích thước và tính chất cơ học cần thiết để chịu được các ứng suất và biến dạng khác nhau mà không ảnh hưởng đến chất lượng hoặc độ an toàn.

Bài viết này sẽ đi sâu vào tiêu chuẩn DIN 933, kích thước và thông số kỹ thuật, các trường hợp sử dụng phổ biến và những lợi ích mà nó mang lại cho người dùng. Bằng cách hiểu tiêu chuẩn DIN 933, bạn có thể đưa ra quyết định sáng suốt khi lựa chọn bulong cho ứng dụng của mình.

Ứng dụng

Bulong DIN 933 được sử dụng trong các ngành công nghiệp và ứng dụng khác nhau do tính linh hoạt và độ tin cậy của chúng. Một số trường hợp sử dụng phổ biến nhất bao gồm:

-

- Lắp ráp máy móc: Độ chắc chắn của chúng cho phép bulong DIN 933 được sử dụng trong lắp ráp máy móc và các bộ phận cơ khí khác.

- Ngành công nghiệp ô tô: Những loại bulong này thường được sử dụng để cố định các bộ phận và bộ phận của ô tô, mang đến giải pháp buộc chặt đáng tin cậy cho các hệ thống thiết yếu.

- Xây dựng: Bulong DIN 933 phổ biến trong xây dựng, nơi mà chiều dài, ren và khả năng chống ăn mòn của chúng khiến chúng phù hợp với các dự án và kết cấu khác nhau.

- Điện tử: Những bulong này thường được sử dụng để cố định các bộ phận điện tử, vì chúng mang lại khả năng kết nối chắc chắn mà không làm hỏng các bộ phận quan trọng.

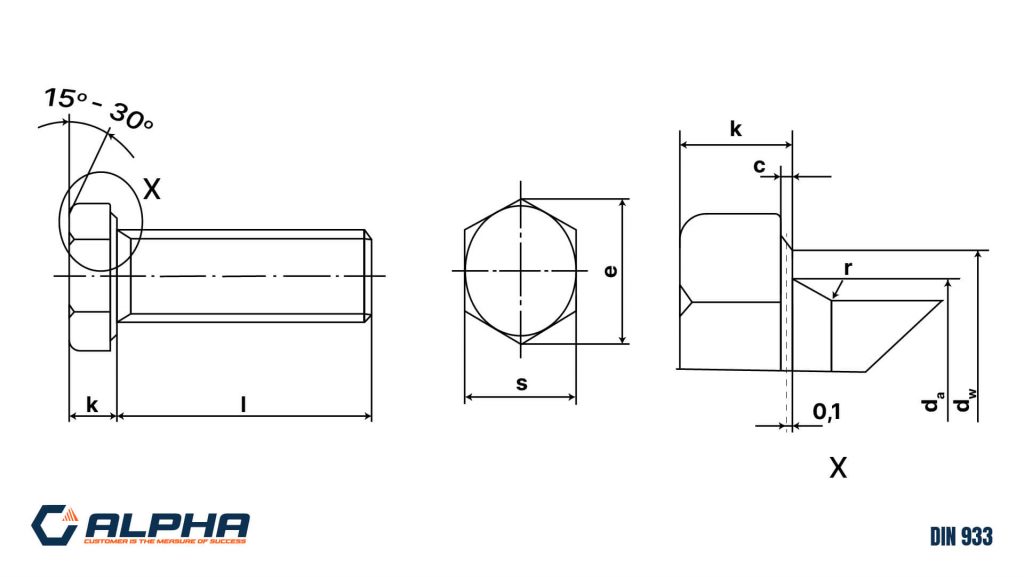

Thông số kỹ thuật DIN 933

Kích thước

| Nominal Size and Pitch |

Width Across Flat, s | Width Across Corner, e | Head Thickness, k | Minimum Fillet Radius, r |

||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Min. | Max. | Min. | Grade A | Grade B | ||||||

| Grade A | Grade B | Grade A | Grade B | Min. | Max. | Min. | Max. | |||

| M5 x 0.8 | 7.78 | 7.64 | 8 | 8.79 | 8.63 | 3.35 | 3.65 | 3.26 | 3.74 | 0.2 |

| M6 x 1 | 9.78 | 9.64 | 10 | 11.05 | 10.89 | 3.85 | 4.15 | 3.76 | 4.24 | 0.25 |

| M8 x 1.25 | 12.73 | 12.57 | 13 | 14.38 | 14.2 | 5.15 | 5.45 | 5.06 | 5.54 | 0.4 |

| M10 x 1.5 | 16.73 | 16.57 | 17 | 18.9 | 18.72 | 6.22 | 6.56 | 6.11 | 6.69 | 0.4 |

| M12 x 1.75 | 18.67 | 18.48 | 19 | 21.1 | 20.88 | 7.32 | 7.68 | 7.21 | 7.79 | 0.6 |

| M16 x 2 | 23.67 | 23.16 | 24 | 26.75 | 26.17 | 9.82 | 10.18 | 9.71 | 10.29 | 0.6 |

| M20 x 2.5 | 29.67 | 29.16 | 30 | 33.53 | 32.95 | 12.28 | 12.72 | 12.15 | 12.85 | 0.8 |

| M24 x 3 | 35.38 | 35 | 36 | 39.98 | 39.55 | 14.78 | 15.22 | 14.65 | 15.35 | 0.8 |

| M30 x 3.5 | – | 45 | 46 | – | 50.85 | – | – | 18.28 | 19.12 | 1.0 |

| M36 x 4 | – | 53.80 | 55 | – | 60.79 | – | – | 22.08 | 22.92 | 1.0 |

| M42 x 4.5 | 63.1 | 65 | 71.3 | 25.58 | 26.42 | 25.58 | 26.42 | 1.2 | ||

| M48 x 5 | 73.1 | 75 | 82.60 | 29.58 | 30.42 | 29.58 | 30.42 | 1.6 | ||

Hóa học

Thông số hóa học của tiêu chuẩn DIN 933 cũng chính là thông số hóa học của tiêu chuẩn ISO 898-1.

| Property Class | Material and heat treatment | Chemical Composition Limit (cast analysis, %) |

Tempering Temp, ºC, min |

|||

|---|---|---|---|---|---|---|

| C | P, max | S, max | B, max | |||

| 4.6 | Carbon steel or carbon steel with additives | 0.55 max | 0.05 | 0.06 | Not specified | – |

| 4.8 | ||||||

| 5.6 | 0.13 – 0.55 | |||||

| 5.8 | 0.55 max | |||||

| 6.8 | 0.15 – 0.55 | |||||

| 8.8 | Carbon steel with additives (e.g. Boron or Mn or Cr) quenched and tempered |

0.15 – 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Carbon steel quenched and tempered | 0.25 – 0.55 | |||||

| Alloy steel quenched and tempered | 0.20 – 0.55 | |||||

| 9.8 | Carbon steel with additives (e.g. Boron or Mn or Cr) quenched and tempered |

0.15 – 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Carbon steel quenched and tempered | 0.25 – 0.55 | |||||

| Alloy steel quenched and tempered | 0.20 – 0.55 | |||||

| 10.9 | Carbon steel with additives (e.g. Boron or Mn or Cr) quenched and tempered |

0.20 – 0.55 | 0.025 | 0.025 | 0.003 | 425 |

| Carbon steel quenched and tempered | 0.25 – 0.55 | |||||

| Alloy steel quenched and tempered | 0.20 – 0.55 | |||||

| 12.9 | Alloy steel quenched and tempered | 0.30 – 0.50 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9 | Carbon steel with additives (e.g. Boron or Mn or Cr or Molybdenum) quenched and tempered |

0.28 – 0.50 | 0.025 | 0.025 | 0.003 | 380 |

Cơ tính

Cũng như thông số hóa học, thông số cơ tính của tiêu chuẩn DIN 931 cũng chính là thông số cơ tính của tiêu chuẩn ISO 898-1.

Bảng 1: Mechanical Property

| Mechanical Property | Property Class | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 M16 and under |

10.9 | 12.9/ 12.9 |

|||

| M16 and under |

Over M16 | ||||||||||

| Tensile strength, Rm, MPa | nom. | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||

| min. | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | |

| Lower yield strength, ReL, MPa | nom. | 240 | — | 300 | — | — | — | — | — | — | — |

| min. | 240 | — | 300 | — | — | — | — | — | — | — | |

| Stress at 0,2 % non-proportional elongation, Rp0,2, MPa |

nom. | — | — | — | — | — | 640 | 640 | 720 | 900 | 1080 |

| min. | — | — | — | — | — | 640 | 660 | 720 | 940 | 1100 | |

| Stress at 0,0048 d non-proportional elongation for full-size fasteners, Rpf, MPa |

nom. | — | 320 | — | 400 | 480 | — | ||||

| min. | — | 340 | — | 420 | 480 | — | |||||

| Stress under proof load, Sp, MPa | nom. | 225 | 310 | 280 | 380 | 440 | 440 | 600 | 650 | 830 | 970 |

| Proof strength ratio | Sp,nom/ReL min Sp,nom/Rp0,2 min Sp,nom/Rpf min |

0,94 | 0,91 | 0,93 | 0,90 | 0,92 | 0,91 | 0,91 | 0,90 | 0,88 | 0,88 |

| Percentage elongation after fracture for machined test pieces, A, % |

min. | 22 | — | 20 | — | — | 12 | 12 | 10 | 9 | 8 |

| Percentage reduction of area after fracture for machined test pieces, Z, % |

min. | — | 52 | 48 | 48 | 44 | |||||

| Elongation after fracture for full-size fasteners, Af |

min. | — | 0,24 | — | 0,22 | 0,20 | — | ||||

| Head soundness | No fracture | ||||||||||

| Vickers hardness, HV F ≥ 98 N |

min. | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 |

| max. | 220 | 250 | 320 | 335 | 360 | 380 | 435 | ||||

| Brinell hardness, HBW F = 30 D2 |

min. | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 304 |

| max. | 209 | 238 | 304 | 318 | 342 | 361 | 414 | ||||

| Rockwell hardness, HRB | min. | 67 | 71 | 79 | 82 | 89 | — | ||||

| max. | 95,0 | 89 | — | ||||||||

| Rockwell hardness, HRC | min. | — | 22 | 23 | 23 | 32 | 39 | ||||

| max. | — | 32 | 34 | 37 | 39 | 44 | |||||

| Surface hardness, HV 0,3 | max. | — | (1) | (1),(2) | (1).(3) | ||||||

| Height of non-decarburized thread zone, E, mm |

min. | — | 1/2 H1 | 2/3 H1 | 3/4 H1 | ||||||

| Depth of complete decarburization in the thread, G, mm |

max. | — | 0,015 | ||||||||

| Reduction of hardness after retempering, HV | max. | — | 20 | ||||||||

| Breaking torque, MB, N⋅m | min. | — | in accordance with ISO 898-7 | ||||||||

| Impact strength, KV, J | min. | — | 27 | — | 27 | (4) | |||||

| Surface integrity in accordance with | ISO 6157-1 | ISO 6157-3 | |||||||||

| (1) Surface hardness shall not be more than 30 Vickers points above the measured core hardness of the fastener when determination of both surface hardness and core hardness are carried out with HV 0,3. (2) Any increase in hardness at the surface which indicates that the surface hardness exceeds 390 HV is not acceptable. (3) Any increase in hardness at the surface which indicates that the surface hardness exceeds 435 HV is not acceptable. (4) Value for KV is under investigation. |

|||||||||||

Bảng 2: Proof load

| Thread d |

Nominal stress area As, nom, mm2 |

Property class | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 9.8 | 12.9/12.9 | ||

| Proof load, Fp (As,nom × Sp,nom), N | ||||||||||

| M12 | 84,3 | 19 000 | 26 100 | 23 600 | 32 000 | 37 100 | 48 900 | 54 800 | 70 000 | 81 800 |

| M16 | 157 | 35 300 | 48 700 | 44 000 | 59 700 | 69 100 | 91 000 | 102 000 | 130 000 | 152 000 |

| M20 | 245 | 55 100 | 76 000 | 68 600 | 93 100 | 108 000 | 147 000 | — | 203 000 | 238 000 |

| M22 | 303 | 68 200 | 93 900 | 84 800 | 115 000 | 133 000 | 182 000 | — | 252 000 | 294 000 |

| M24 | 353 | 79 400 | 109 000 | 98 800 | 134 000 | 155 000 | 212 000 | — | 293 000 | 342 000 |

| M27 | 459 | 103 000 | 142 000 | 128 000 | 174 000 | 202 000 | 275 000 | — | 381 000 | 445 000 |

| M30 | 561 | 126 000 | 174 000 | 157 000 | 213 000 | 247 000 | 337 000 | — | 466 000 | 544 000 |

| M33 | 694 | 156 000 | 215 000 | 194 000 | 264 000 | 305 000 | 416 000 | — | 576 000 | 673 000 |

| M36 | 817 | 184 000 | 253 000 | 229 000 | 310 000 | 359 000 | 490 000 | — | 678 000 | 792 000 |

| M39 | 976 | 220 000 | 303 000 | 273 000 | 371 000 | 429 000 | 586 000 | — | 810 000 | 947 000 |

Bảng 3: Tensile load

| Thread d |

Nominal stress area As, nom, mm2 |

Property class | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 9.8 | 12.9/12.9 | ||

| Minimum ultimate tensile load, Fm min (As, nom × Rm, min), N | ||||||||||

| M12 | 84,3 | 33 700 | 35 400 | 42 200 | 43 800 | 50 600 | 67 400 | 75 900 | 87 700 | 103 000 |

| M16 | 157 | 62 800 | 65 900 | 78 500 | 81 600 | 94 000 | 125 000 | 141 000 | 163 000 | 192 000 |

| M20 | 245 | 98 000 | 103 000 | 122 000 | 127 000 | 147 000 | 203 000 | — | 255 000 | 299 000 |

| M22 | 303 | 121 000 | 127 000 | 152 000 | 158 000 | 182 000 | 252 000 | — | 315 000 | 370 000 |

| M24 | 353 | 141 000 | 148 000 | 176 000 | 184 000 | 212 000 | 293 000 | — | 367 000 | 431 000 |

| M27 | 459 | 184 000 | 193 000 | 230 000 | 239 000 | 275 000 | 381 000 | — | 477 000 | 560 000 |

| M30 | 561 | 224 000 | 236 000 | 280 000 | 292 000 | 337 000 | 466 000 | — | 583 000 | 684 000 |

| M33 | 694 | 278 000 | 292 000 | 347 000 | 361 000 | 416 000 | 576 000 | — | 722 000 | 847 000 |

| M36 | 817 | 327 000 | 343 000 | 408 000 | 425 000 | 490 000 | 678 000 | — | 850 000 | 997 000 |

| M39 | 976 | 390 000 | 410 000 | 488 000 | 508 000 | 586 000 | 810 000 | — | 1 020 000 | 1 200 000 |

Lớp mạ

Một số mạ phổ biến cho bulong DIN 933:

-

- Mạ kẽm: Mạ kẽm là một trong những phương pháp phổ biến và tiết kiệm chi phí nhất. Nó hoạt động bằng cách tạo thành một rào cản giữa thép và môi trường, ngăn chặn sự tiếp xúc trực tiếp với các yếu tố ăn mòn.

- Mạ kẽm nhúng nóng: Mạ kẽm nhúng nóng cung cấp lớp mạ kẽm dày hơn so với mạ điện. Quá trình này liên quan đến việc nhúng các bulong thép vào kẽm nóng chảy, mang lại khả năng chống ăn mòn tuyệt vời và tăng cường độ bền trong môi trường ngoài trời.

- Mạ niken: Mạ niken mang lại bề mặt đồng nhất, chống ăn mòn. Niken là một kim loại cứng, dễ uốn, có thể chịu được nhiệt độ cao và chống mài mòn, là lựa chọn lý tưởng cho các môi trường khắc nghiệt.

- Mạ Chrome: Mạ Chrome tạo ra bề mặt sáng, phản chiếu trên ốc vít và mang lại khả năng chống ăn mòn tốt. Loại mạ này là lý tưởng cho các ứng dụng trang trí, mặc dù nó có thể kém bền hơn so với các tùy chọn khác.

- Oxit đen: Oxit đen là một dạng oxy hóa hóa học tạo ra lớp bảo vệ màu đen. Mặc dù nó cung cấp một mức độ chống ăn mòn, nhưng nó có thể không hiệu quả bằng các hình thức mạ khác trong môi trường khắc nghiệt hơn.

Đây chỉ là một vài lớp mạ phổ biến, các tùy chọn mạ khác có thể có sẵn tùy thuộc vào yêu cầu cụ thể. Đảm bảo tham khảo ý kiến của nhà sản xuất hoặc nhà cung cấp về lớp mạ thích hợp cho ứng dụng cụ thể của bạn.

Đánh giá

Chưa có đánh giá nào.