Tiêu chuẩn ASTM

ISO 4017 là tiêu chuẩn quốc tế cung cấp các thông số kỹ thuật và yêu cầu đối với bulong đầu lục giác có ren toàn thân. Phạm vi của tiêu chuẩn này áp dụng cho bulong có ren từ M1.6 trở lên và bao gồm cả M64, được làm bằng thép carbon hoặc thép hợp kim, với ren bước thô hoặc ren mịn và độ bền kéo tối thiểu là 800 MPa.

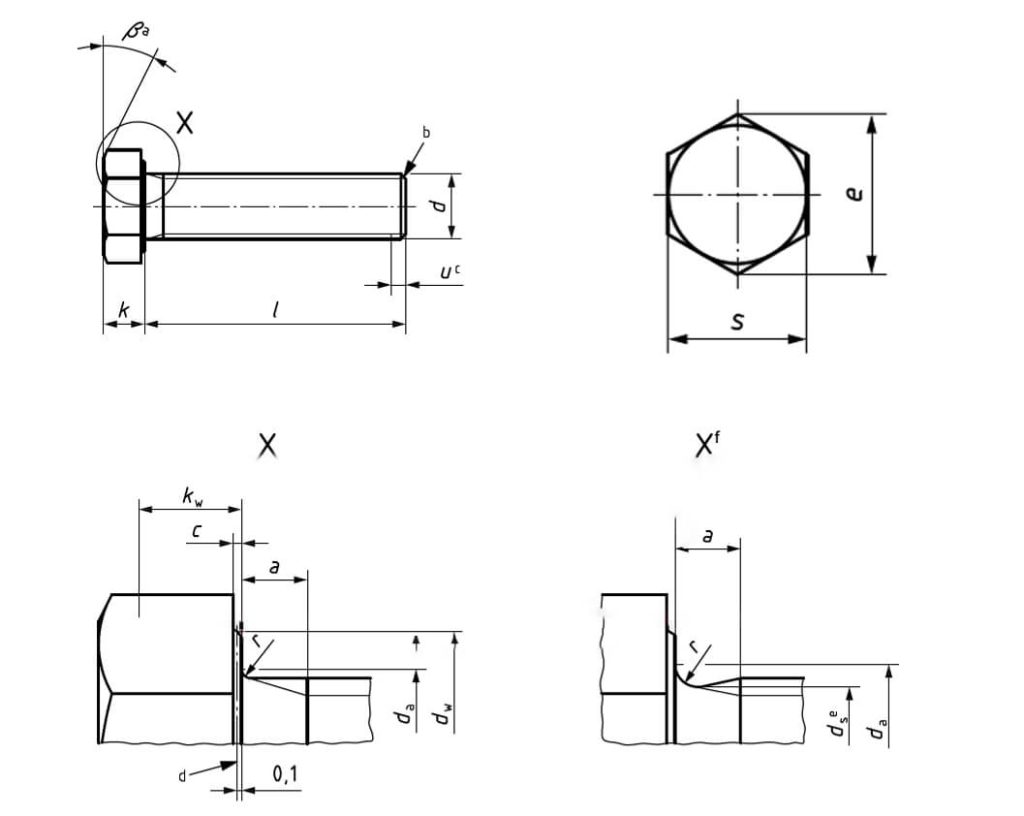

Tiêu chuẩn quy định các kích thước, dung sai, bề mặt hoàn thiện, phương pháp thử nghiệm và các yêu cầu đánh dấu đối với bulong đầu lục giác. Các kích thước bao gồm đường kính của bulong, chiều dài của thân, bước ren và chiều rộng trên các mặt phẳng của đầu lục giác. Dung sai chỉ định độ lệch chấp nhận được so với kích thước danh nghĩa. Bề mặt hoàn thiện chỉ định độ nhám bề mặt và hình dạng của bulong. Các yêu cầu đánh dấu chỉ định thông tin phải được đánh dấu trên bulong.

Nhìn chung, ISO 4017 là một tiêu chuẩn quan trọng đối với bất kỳ ai tham gia sản xuất, xây dựng hoặc bảo trì thiết bị yêu cầu bulong đầu lục giác. Bằng cách chỉ định các yêu cầu đối với các bulong này, tiêu chuẩn đảm bảo chất lượng, độ tin cậy và khả năng tương thích của chúng với các thành phần khác, cung cấp nguồn tài nguyên quý giá cho các chuyên gia trong ngành.

| Nominal Size and Pitch |

Width Across Flat, s |

Width Across Corner, e |

Head Thickness, k |

Minimum Fillet Radius, r |

||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Min. | Max. | Min. | Grade A | Grade B | ||||||

| Grade A | Grade B | Grade A | Grade B | Min. | Max. | Min. | Max. | |||

| M5 x 0.8 | 7.78 | 7.64 | 8 | 8.79 | 8.63 | 3.35 | 3.65 | 3.26 | 3.74 | 0.2 |

| M6 x 1 | 9.78 | 9.64 | 10 | 11.05 | 10.89 | 3.85 | 4.15 | 3.76 | 4.24 | 0.25 |

| M8 x 1.25 | 12.73 | 12.57 | 13 | 14.38 | 14.2 | 5.15 | 5.45 | 5.06 | 5.54 | 0.4 |

| M10 x 1.5 | 15.73 | 15.57 | 16 | 17.77 | 17.59 | 6.22 | 6.58 | 6.11 | 6.69 | 0.4 |

| M12 x 1.75 | 17.73 | 17.57 | 18 | 20.03 | 19.85 | 7.32 | 7.68 | 7.21 | 7.79 | 0.6 |

| M16 x 2 | 23.67 | 23.16 | 24 | 26.75 | 26.17 | 9.82 | 10.18 | 9.71 | 10.29 | 0.6 |

| M20 x 2.5 | 29.67 | 29.16 | 30 | 33.53 | 32.95 | 12.28 | 12.72 | 12.15 | 12.85 | 0.8 |

| M24 x 3 | 35.38 | 35 | 36 | 39.98 | 39.55 | 14.78 | 15.22 | 14.65 | 15.35 | 0.8 |

| M30 x 3.5 | – | 45 | 46 | – | 50.85 | – | – | 18.28 | 19.12 | 1.0 |

| M36 x 4 | – | 53.80 | 55 | – | 60.79 | – | – | 22.08 | 22.92 | 1.0 |

| M42 x 4.5 | – | 63.1 | 65 | – | 71.3 | – | – | 25.58 | 26.42 | 1.2 |

| M48 x 5 | – | 73.1 | 75 | – | 82.6 | – | – | 29.58 | 30.42 | 1.6 |

| M56 x 5.5 | – | 82.8 | 85 | – | 93.56 | – | – | 34.5 | 35.5 | 2 |

| M64 x 6 | – | 92.8 | 95 | – | 104.86 | – | – | 39.5 | 40.5 | 2 |

| Property Class | Material and heat treatment | Chemical Composition Limit (cast analysis, %) |

Tempering Temp, ºC, min |

|||

|---|---|---|---|---|---|---|

| C | P, max | S, max | B, max | |||

| 4.6 | Carbon steel or carbon steel with additives | 0.55 max | 0.05 | 0.06 | Not specified | – |

| 4.8 | ||||||

| 5.6 | 0.13 – 0.55 | |||||

| 5.8 | 0.55 max | |||||

| 6.8 | 0.15 – 0.55 | |||||

| 8.8 | Carbon steel with additives (e.g. Boron or Mn or Cr) quenched and tempered |

0.15 – 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Carbon steel quenched and tempered | 0.25 – 0.55 | |||||

| Alloy steel quenched and tempered | 0.20 – 0.55 | |||||

| 9.8 | Carbon steel with additives (e.g. Boron or Mn or Cr) quenched and tempered |

0.15 – 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Carbon steel quenched and tempered | 0.25 – 0.55 | |||||

| Alloy steel quenched and tempered | 0.20 – 0.55 | |||||

| 10.9 | Carbon steel with additives (e.g. Boron or Mn or Cr) quenched and tempered |

0.20 – 0.55 | 0.025 | 0.025 | 0.003 | 425 |

| Carbon steel quenched and tempered | 0.25 – 0.55 | |||||

| Alloy steel quenched and tempered | 0.20 – 0.55 | |||||

| 12.9 | Alloy steel quenched and tempered | 0.30 – 0.50 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9 | Carbon steel with additives (e.g. Boron or Mn or Cr or Molybdenum) quenched and tempered |

0.28 – 0.50 | 0.025 | 0.025 | 0.003 | 380 |

| Mechanical Property | Property Class | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 M16 and under |

10.9 | 12.9/ 12.9 |

|||

| M16 and under |

Over M16 | ||||||||||

| Tensile strength, Rm, MPa | nom. | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||

| min. | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | |

| Lower yield strength, ReL, MPa | nom. | 240 | — | 300 | — | — | — | — | — | — | — |

| min. | 240 | — | 300 | — | — | — | — | — | — | — | |

| Stress at 0,2 % non-proportional elongation, Rp0,2, MPa |

nom. | — | — | — | — | — | 640 | 640 | 720 | 900 | 1080 |

| min. | — | — | — | — | — | 640 | 660 | 720 | 940 | 1100 | |

| Stress at 0,0048 d non-proportional elongation for full-size fasteners, Rpf, MPa |

nom. | — | 320 | — | 400 | 480 | — | ||||

| min. | — | 340 | — | 420 | 480 | — | |||||

| Stress under proof load, Sp, MPa | nom. | 225 | 310 | 280 | 380 | 440 | 440 | 600 | 650 | 830 | 970 |

| Proof strength ratio | Sp,nom/ReL min Sp,nom/Rp0,2 min Sp,nom/Rpf min |

0,94 | 0,91 | 0,93 | 0,90 | 0,92 | 0,91 | 0,91 | 0,90 | 0,88 | 0,88 |

| Percentage elongation after fracture for machined test pieces, A, % |

min. | 22 | — | 20 | — | — | 12 | 12 | 10 | 9 | 8 |

| Percentage reduction of area after fracture for machined test pieces, Z, % |

min. | — | 52 | 48 | 48 | 44 | |||||

| Elongation after fracture for full-size fasteners, Af |

min. | — | 0,24 | — | 0,22 | 0,20 | — | ||||

| Head soundness | No fracture | ||||||||||

| Vickers hardness, HV F ≥ 98 N |

min. | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 |

| max. | 220 | 250 | 320 | 335 | 360 | 380 | 435 | ||||

| Brinell hardness, HBW F = 30 D2 |

min. | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 304 |

| max. | 209 | 238 | 304 | 318 | 342 | 361 | 414 | ||||

| Rockwell hardness, HRB | min. | 67 | 71 | 79 | 82 | 89 | — | ||||

| max. | 95,0 | 89 | — | ||||||||

| Rockwell hardness, HRC | min. | — | 22 | 23 | 23 | 32 | 39 | ||||

| max. | — | 32 | 34 | 37 | 39 | 44 | |||||

| Surface hardness, HV 0,3 | max. | — | (1) | (1),(2) | (1).(3) | ||||||

| Height of non-decarburized thread zone, E, mm |

min. | — | 1/2 H1 | 2/3 H1 | 3/4 H1 | ||||||

| Depth of complete decarburization in the thread, G, mm |

max. | — | 0,015 | ||||||||

| Reduction of hardness after retempering, HV | max. | — | 20 | ||||||||

| Breaking torque, MB, N⋅m | min. | — | in accordance with ISO 898-7 | ||||||||

| Impact strength, KV, J | min. | — | 27 | — | 27 | (4) | |||||

| Surface integrity in accordance with | ISO 6157-1 | ISO 6157-3 | |||||||||

| (1) Surface hardness shall not be more than 30 Vickers points above the measured core hardness of the fastener when determination of both surface hardness and core hardness are carried out with HV 0,3. (2) Any increase in hardness at the surface which indicates that the surface hardness exceeds 390 HV is not acceptable. (3) Any increase in hardness at the surface which indicates that the surface hardness exceeds 435 HV is not acceptable. (4) Value for KV is under investigation. |

|||||||||||

| Thread d |

Nominal stress area As, nom, mm2 |

Property class | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 9.8 | 12.9/12.9 | ||

| Proof load, Fp (As,nom × Sp,nom), N | ||||||||||

| M12 | 84,3 | 19 000 | 26 100 | 23 600 | 32 000 | 37 100 | 48 900 | 54 800 | 70 000 | 81 800 |

| M16 | 157 | 35 300 | 48 700 | 44 000 | 59 700 | 69 100 | 91 000 | 102 000 | 130 000 | 152 000 |

| M20 | 245 | 55 100 | 76 000 | 68 600 | 93 100 | 108 000 | 147 000 | — | 203 000 | 238 000 |

| M22 | 303 | 68 200 | 93 900 | 84 800 | 115 000 | 133 000 | 182 000 | — | 252 000 | 294 000 |

| M24 | 353 | 79 400 | 109 000 | 98 800 | 134 000 | 155 000 | 212 000 | — | 293 000 | 342 000 |

| M27 | 459 | 103 000 | 142 000 | 128 000 | 174 000 | 202 000 | 275 000 | — | 381 000 | 445 000 |

| M30 | 561 | 126 000 | 174 000 | 157 000 | 213 000 | 247 000 | 337 000 | — | 466 000 | 544 000 |

| M33 | 694 | 156 000 | 215 000 | 194 000 | 264 000 | 305 000 | 416 000 | — | 576 000 | 673 000 |

| M36 | 817 | 184 000 | 253 000 | 229 000 | 310 000 | 359 000 | 490 000 | — | 678 000 | 792 000 |

| M39 | 976 | 220 000 | 303 000 | 273 000 | 371 000 | 429 000 | 586 000 | — | 810 000 | 947 000 |

| Thread d |

Nominal stress area As, nom, mm2 |

Property class | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 9.8 | 12.9/12.9 | ||

| Minimum ultimate tensile load, Fm min (As, nom × Rm, min), N | ||||||||||

| M12 | 84,3 | 33 700 | 35 400 | 42 200 | 43 800 | 50 600 | 67 400 | 75 900 | 87 700 | 103 000 |

| M16 | 157 | 62 800 | 65 900 | 78 500 | 81 600 | 94 000 | 125 000 | 141 000 | 163 000 | 192 000 |

| M20 | 245 | 98 000 | 103 000 | 122 000 | 127 000 | 147 000 | 203 000 | — | 255 000 | 299 000 |

| M22 | 303 | 121 000 | 127 000 | 152 000 | 158 000 | 182 000 | 252 000 | — | 315 000 | 370 000 |

| M24 | 353 | 141 000 | 148 000 | 176 000 | 184 000 | 212 000 | 293 000 | — | 367 000 | 431 000 |

| M27 | 459 | 184 000 | 193 000 | 230 000 | 239 000 | 275 000 | 381 000 | — | 477 000 | 560 000 |

| M30 | 561 | 224 000 | 236 000 | 280 000 | 292 000 | 337 000 | 466 000 | — | 583 000 | 684 000 |

| M33 | 694 | 278 000 | 292 000 | 347 000 | 361 000 | 416 000 | 576 000 | — | 722 000 | 847 000 |

| M36 | 817 | 327 000 | 343 000 | 408 000 | 425 000 | 490 000 | 678 000 | — | 850 000 | 997 000 |

| M39 | 976 | 390 000 | 410 000 | 488 000 | 508 000 | 586 000 | 810 000 | — | 1 020 000 | 1 200 000 |

Tiêu chuẩn ISO 4017 không quy định bất kỳ yêu cầu lớp phủ cụ thể nào đối với bulong đầu lục giác. Tiêu chuẩn chủ yếu tập trung vào kích thước, dung sai, bề mặt hoàn thiện, phương pháp thử nghiệm và các yêu cầu đánh dấu đối với bulong.

Tuy nhiên, thông thường người ta áp dụng một lớp phủ cho bulong đầu lục giác để cải thiện khả năng chống ăn mòn, độ bền và vẻ ngoài thẩm mỹ của chúng. Một số lớp phủ phổ biến được sử dụng cho bulong đầu lục giác bao gồm:

Tóm lại, mặc dù tiêu chuẩn ISO 4017 không chỉ định bất kỳ yêu cầu sơn phủ cụ thể nào đối với bulong đầu lục giác, nhưng thông thường người ta áp dụng một lớp sơn phủ để cải thiện khả năng chống ăn mòn, độ bền và vẻ ngoài thẩm mỹ của chúng. Việc lựa chọn lớp phủ sẽ phụ thuộc vào các yêu cầu ứng dụng cụ thể.