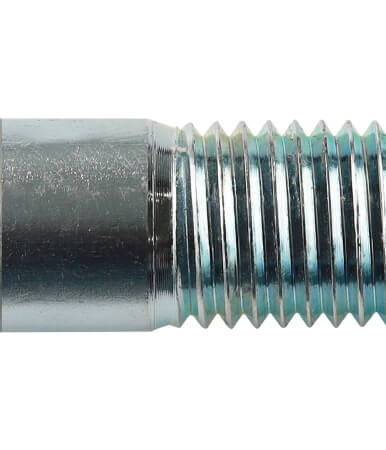

Kích Thước

| Thread size d | M5 | M6 | M8 | M10 | M12 | (M14) | M16 | (M18) | M20 | (M22) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| P (1) | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 | 2.5 | ||||||||||||

| b | Reference dimension | 22 | 24 | 28 | 32 | 36 | 40 | 44 | 48 | 52 | 56 | |||||||||||

| dk | max. (2) | 8.5 | 10 | 13 | 16 | 18 | 21 | 24 | 27 | 30 | 33 | |||||||||||

| max. (3) | 8.72 | 10.22 | 13.27 | 16.27 | 18.27 | 21.33 | 24.33 | 27.33 | 30.33 | 33.39 | ||||||||||||

| min. | 8.28 | 9.78 | 12.73 | 15.74 | 17.73 | 20.67 | 23.67 | 26.67 | 29.67 | 32.61 | ||||||||||||

| da | max. | 5.7 | 6.8 | 9.2 | 11.2 | 13.7 | 15.7 | 17.7 | 20.2 | 22.4 | 24.4 | |||||||||||

| ds | max. | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | |||||||||||

| min. | 4.82 | 5.82 | 7.78 | 9.78 | 11.73 | 13.73 | 15.73 | 17.73 | 19.67 | 21.67 | ||||||||||||

| e | min. (4) | 4.58 | 5.72 | 6.86 | 9.15 | 11.43 | 13.72 | 16 | 16 | 19.44 | 19.44 | |||||||||||

| f | max. | 0.6 | 0.68 | 1.02 | 1.02 | 1.87 | 1.87 | 1.87 | 1.87 | 2.04 | 2.04 | |||||||||||

| k | max. | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | |||||||||||

| min. | 4.82 | 5.7 | 7.64 | 9.64 | 11.57 | 13.57 | 15.57 | 17.57 | 19.48 | 21.48 | ||||||||||||

| r | min. | 0.2 | 0.25 | 0.4 | 0.4 | 0.6 | 0.6 | 0.6 | 0.6 | 0.8 | 0.8 | |||||||||||

| s | Nominal dimension | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 14 | 17 | 17 | |||||||||||

| min. | 4.02 | 5.02 | 6.02 | 8.025 | 10.025 | 12.032 | 14.032 | 14.032 | 17.05 | 17.05 | ||||||||||||

| max. | 4.095 | 5.14 | 6.14 | 8.175 | 10.175 | 12.212 | 14.212 | 14.212 | 17.23 | 17.23 | ||||||||||||

| t | min. | 2.5 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |||||||||||

| v | max. | 0.5 | 0.6 | 0.8 | 1 | 1.2 | 1.4 | 1.6 | 1.8 | 2 | 2.2 | |||||||||||

| dw | min. | 8.03 | 9.38 | 12.33 | 15.33 | 17.23 | 20.17 | 23.17 | 25.87 | 28.87 | 31.81 | |||||||||||

| w | min. | 1.9 | 2.3 | 3 | 4 | 4.8 | 5.8 | 6.8 | 7.8 | 8.6 | 9.4 | |||||||||||

| l | Shank lengths ls and lg | |||||||||||||||||||||

| Nominal Length | min. | max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. |

| 2 | 1.8 | 2.2 | ||||||||||||||||||||

| 2.5 | 2.3 | 2.7 | ||||||||||||||||||||

| 3 | 2.8 | 3.2 | ||||||||||||||||||||

| 4 | 3.76 | 4.24 | ||||||||||||||||||||

| 5 | 4.76 | 5.24 | ||||||||||||||||||||

| 6 | 5.76 | 6.24 | ||||||||||||||||||||

| 8 | 7.71 | 8.29 | – | 2.4 | ||||||||||||||||||

| 10 | 9.71 | 10.29 | – | 2.4 | – | 3 | ||||||||||||||||

| 12 | 11.65 | 12.35 | – | 2.4 | – | 3 | – | 3.75 | ||||||||||||||

| 16 | 15.65 | 16.35 | – | 2.4 | – | 3 | – | 3.75 | – | 4.5 | ||||||||||||

| 20 | 19.58 | 20.42 | – | 2.4 | – | 3 | – | 3.75 | – | 4.5 | – | 5.25 | ||||||||||

| 25 | 24.58 | 25.42 | – | 2.4 | – | 3 | – | 3.75 | – | 4.5 | – | 5.25 | – | 6 | – | 6 | ||||||

| 30 | 29.58 | 30.42 | 4 | 8 | – | 3 | – | 3.75 | – | 4.5 | – | 5.25 | – | 6 | – | 6 | – | 7.5 | – | 7.5 | ||

| 35 | 34.5 | 35.5 | 9 | 13 | 6 | 11 | – | 3.75 | – | 4.5 | – | 5.25 | – | 6 | – | 6 | – | 7.5 | – | 7.5 | – | 7.5 |

| 40 | 39.5 | 40.5 | 14 | 18 | 11 | 16 | 5.75 | 12 | – | 4.5 | – | 5.25 | – | 6 | – | 6 | – | 7.5 | – | 7.5 | – | 7.5 |

| 45 | 44.5 | 45.5 | 19 | 23 | 16 | 21 | 10.75 | 17 | 5.5 | 13 | – | 5.25 | – | 6 | – | 6 | – | 7.5 | – | 7.5 | – | 7.5 |

| 50 | 49.5 | 50.5 | 24 | 28 | 21 | 26 | 15.75 | 22 | 10.5 | 18 | – | 5.25 | – | 6 | – | 6 | – | 7.5 | – | 7.5 | – | 7.5 |

| 55 | 54.4 | 55.6 | 26 | 31 | 20.75 | 27 | 15.5 | 23 | 10.25 | 19 | – | 6 | – | 6 | – | 8 | – | 7.5 | – | 7.5 | ||

| 60 | 59.4 | 60.6 | 31 | 36 | 25.75 | 32 | 20.5 | 28 | 15.25 | 24 | 10 | 20 | – | 6 | – | 8 | – | 7.5 | – | 7.5 | ||

| 65 | 64.4 | 65.6 | 30.75 | 37 | 25.5 | 33 | 20.25 | 29 | 15 | 25 | 11 | 21 | – | 7.5 | – | 7.5 | – | 7.5 | ||||

| 70 | 69.4 | 70.6 | 35.75 | 42 | 30.5 | 38 | 25.25 | 34 | 20 | 30 | 16 | 26 | 9.5 | 22 | – | 7.5 | – | 7.5 | ||||

| 80 | 79.4 | 80.6 | 45.75 | 52 | 40.5 | 48 | 35.25 | 44 | 30 | 40 | 26 | 36 | 19.5 | 32 | 15.5 | 28 | 11.5 | 24 | ||||

| 90 | 89.3 | 90.7 | 50.5 | 58 | 45.25 | 54 | 40 | 50 | 36 | 46 | 29.5 | 42 | 25.5 | 38 | 21.5 | 34 | ||||||

| 100 | 99.3 | 100.7 | 60.5 | 68 | 55.25 | 64 | 50 | 60 | 46 | 56 | 39.5 | 52 | 35.5 | 48 | 31.5 | 44 | ||||||

| 110 | 109.3 | 110.7 | 65.25 | 74 | 60 | 70 | 56 | 66 | 50 | 62 | 46 | 58 | 42 | 54 | ||||||||

| 120 | 119.3 | 120.7 | 75.25 | 84 | 70 | 80 | 66 | 76 | 59.5 | 72 | 56 | 68 | 52 | 64 | ||||||||

| 130 | 129.2 | 130.8 | 80 | 90 | 76 | 86 | 69.5 | 82 | 65.5 | 78 | 61.5 | 74 | ||||||||||

| 140 | 139.2 | 140.8 | 90 | 100 | 86 | 96 | 79.5 | 92 | 75.5 | 88 | 71.5 | 84 | ||||||||||

| 150 | 149.2 | 150.8 | 96 | 106 | 89.5 | 102 | 85.5 | 98 | 81.5 | 94 | ||||||||||||

| 160 | 159.2 | 160.8 | 106 | 116 | 99.5 | 112 | 95.5 | 108 | 91.5 | 104 | ||||||||||||

| 180 | 179.2 | 180.8 | 119.5 | 132 | 115.5 | 128 | 111.5 | 124 | ||||||||||||||

| 200 | 199.1 | 200.9 | 135.5 | 148 | 131.5 | 144 | ||||||||||||||||

| 220 | 219.1 | 220.9 | ||||||||||||||||||||

| 240 | 239.1 | 240.9 | ||||||||||||||||||||

| 260 | 258.95 | 261.05 | ||||||||||||||||||||

| 280 | 278.95 | 281.05 | ||||||||||||||||||||

| 300 | 298.95 | 301.05 | ||||||||||||||||||||

| (1) P = Thread pitch of coarse thread in accordance with DIN 13 Part 12. (2) For plain heads. (3) For knurled heads and for heads with designation on circumference. (4) e min. = 1.14 x s min. |

||||||||||||||||||||||

| Thread size d | M24 | (M27) | M30 | (M33) | M36 | M42 | M48 | M56 | M64 | M72 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| P (1) | 3 | 3 | 3.5 | 3.5 | 4 | 4.5 | 5 | 6.5 | 6 | 6 | ||||||||||||

| b | Reference dimension | 60 | 66 | 72 | 78 | 84 | 96 | 108 | 124 | 140 | 156 | |||||||||||

| dk | max. (2) | 36 | 40 | 45 | 50 | 54 | 63 | 72 | 84 | 96 | 108 | |||||||||||

| max. (3) | 36.39 | 40.39 | 45.39 | 50.39 | 54.46 | 63.46 | 72.46 | 84.54 | 96.54 | 108.54 | ||||||||||||

| min. | 35.61 | 39.61 | 44.61 | 49.61 | 53.54 | 62.54 | 71.54 | 83.46 | 95.46 | 107.46 | ||||||||||||

| da | max. | 26.4 | 30.4 | 33.4 | 36.4 | 39.4 | 45.5 | 52.6 | 63 | 71 | 79 | |||||||||||

| ds | max. | 24 | 27 | 30 | 33 | 36 | 42 | 48 | 56 | 64 | 72 | |||||||||||

| min. | 23.67 | 26.67 | 29.67 | 32.61 | 35.61 | 41.61 | 47.61 | 55.54 | 63.54 | 71.54 | ||||||||||||

| e | min. (4) | 21.73 | 21.73 | 25.15 | 27.43 | 30.85 | 36.57 | 41.13 | 46.83 | 52.53 | 62.81 | |||||||||||

| f | max. | 2.04 | 2.89 | 2.89 | 2.89 | 2.89 | 3.06 | 3.91 | 5.95 | 5.95 | 5.95 | |||||||||||

| k | max. | 24 | 27 | 20 | 33 | 36 | 42 | 48 | 56 | 64 | 72 | |||||||||||

| min. | 23.48 | 26.48 | 29.48 | 32.38 | 35.38 | 41.38 | 47.38 | 56.26 | 63.26 | 71.26 | ||||||||||||

| r | min. | 0.8 | 1 | 1 | 1 | 1 | 1.2 | 1.6 | 2 | 2 | 2 | |||||||||||

| s | Nominal dimension | 19 | 19 | 22 | 24 | 27 | 32 | 36 | 41 | 46 | 55 | |||||||||||

| min. | 19.065 | 19.065 | 22.065 | 24.065 | 27.065 | 32.08 | 36.08 | 41.08 | 46.08 | 55.1 | ||||||||||||

| max. | 19.275 | 19.275 | 22.275 | 24.275 | 27.275 | 32.33 | 36.33 | 41.33 | 46.33 | 55.4 | ||||||||||||

| t | min. | 12 | 13.5 | 15.5 | 18 | 19 | 24 | 28 | 34 | 38 | 43 | |||||||||||

| v | max. | 2.4 | 2.7 | 3 | 3.3 | 3.6 | 4.2 | 4.8 | 5.5 | 6.4 | 7.2 | |||||||||||

| dw | min. | 34.81 | 38.61 | 43.61 | 48.61 | 52.54 | 61.34 | 70.34 | 82.26 | 94.26 | 106.26 | |||||||||||

| w | min. | 10.4 | 11.9 | 13.1 | 13.5 | 15.3 | 16.3 | 17.5 | 19 | 22 | 25 | |||||||||||

| l | Shank lengths ls and lg | |||||||||||||||||||||

| Nominal Length | min. | max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. | ls min. | lg max. |

| 2 | 1.8 | 2.2 | ||||||||||||||||||||

| 2.5 | 2.3 | 2.7 | ||||||||||||||||||||

| 3 | 2.8 | 3.2 | ||||||||||||||||||||

| 4 | 3.76 | 4.24 | ||||||||||||||||||||

| 5 | 4.76 | 5.24 | ||||||||||||||||||||

| 6 | 5.76 | 6.24 | ||||||||||||||||||||

| 8 | 7.71 | 8.29 | ||||||||||||||||||||

| 10 | 9.71 | 10.29 | ||||||||||||||||||||

| 12 | 11.65 | 12.35 | ||||||||||||||||||||

| 16 | 15.65 | 16.35 | ||||||||||||||||||||

| 20 | 19.58 | 20.42 | ||||||||||||||||||||

| 25 | 24.58 | 25.42 | ||||||||||||||||||||

| 30 | 29.58 | 30.42 | ||||||||||||||||||||

| 35 | 34.5 | 35.5 | ||||||||||||||||||||

| 40 | 39.5 | 40.5 | – | 9 | ||||||||||||||||||

| 45 | 44.5 | 45.5 | – | 9 | – | 9 | – | 10.5 | ||||||||||||||

| 50 | 49.5 | 50.5 | – | 9 | – | 9 | – | 10.5 | – | 10.5 | ||||||||||||

| 55 | 54.4 | 55.6 | – | 9 | – | 9 | – | 10.5 | – | 10.5 | – | 12 | ||||||||||

| 60 | 59.4 | 60.6 | – | 9 | – | 9 | – | 10.5 | – | 10.5 | – | 12 | – | 13.5 | ||||||||

| 65 | 64.4 | 65.6 | – | 9 | – | 9 | – | 10.5 | – | 10.5 | – | 12 | – | 13.5 | ||||||||

| 70 | 69.4 | 70.6 | – | 9 | – | 9 | – | 10.5 | – | 10.5 | – | 12 | – | 13.5 | – | 15 | ||||||

| 80 | 79.4 | 80.6 | – | 9 | – | 9 | – | 10.5 | – | 10.5 | – | 12 | – | 13.5 | – | 15 | – | 16.5 | ||||

| 90 | 89.3 | 90.7 | 15 | 30 | – | 9 | – | 10.5 | – | 10.5 | – | 12 | – | 13.5 | – | 15 | – | 16.5 | – | 18 | ||

| 100 | 99.3 | 100.7 | 25 | 40 | 19 | 34 | – | 10.5 | – | 10.5 | – | 12 | – | 13.5 | – | 15 | – | 16.5 | – | 18 | – | 18 |

| 110 | 109.3 | 110.7 | 35 | 50 | 29 | 44 | 20.5 | 38 | 14.5 | 32 | – | 12 | – | 13.5 | – | 15 | – | 16.5 | – | 18 | – | 18 |

| 120 | 119.3 | 120.7 | 45 | 60 | 39 | 54 | 30.5 | 48 | 24.5 | 42 | 16 | 36 | – | 13.5 | – | 15 | – | 16.5 | – | 18 | – | 18 |

| 130 | 129.2 | 130.8 | 55 | 70 | 49 | 64 | 40.5 | 58 | 34.5 | 52 | 26 | 46 | – | 13.5 | – | 15 | – | 16.5 | – | 18 | – | 18 |

| 140 | 139.2 | 140.8 | 65 | 80 | 59 | 74 | 50.5 | 68 | 44.5 | 62 | 36 | 56 | 21.5 | 44 | – | 15 | – | 16.5 | – | 18 | – | 18 |

| 150 | 149.2 | 150.8 | 75 | 90 | 69 | 84 | 60.5 | 78 | 54.5 | 72 | 46 | 66 | 31.5 | 54 | – | 15 | – | 16.5 | – | 18 | – | 18 |

| 160 | 159.2 | 160.8 | 85 | 100 | 79 | 94 | 70.5 | 88 | 64.5 | 82 | 56 | 76 | 41.5 | 64 | 27 | 52 | – | 16.5 | – | 18 | – | 18 |

| 180 | 179.2 | 180.8 | 105 | 120 | 99 | 114 | 90.5 | 108 | 84.5 | 102 | 76 | 96 | 61.5 | 84 | 47 | 72 | 56 | 56 | – | 18 | – | 18 |

| 200 | 199.1 | 200.9 | 125 | 140 | 119 | 134 | 110.5 | 128 | 104.5 | 122 | 96 | 116 | 81.5 | 104 | 67 | 92 | 48.5 | 76 | 30 | 60 | – | 18 |

| 220 | 219.1 | 220.9 | 124.5 | 142 | 116 | 136 | 101.5 | 124 | 87 | 112 | 68.5 | 96 | 50 | 80 | 34 | 64 | ||||||

| 240 | 239.1 | 240.9 | 144.5 | 162 | 136 | 156 | 121.5 | 144 | 107 | 132 | 88.5 | 116 | 70 | 100 | 54 | 84 | ||||||

| 260 | 258.95 | 261.05 | 164.5 | 182 | 156 | 176 | 141.5 | 164 | 127 | 152 | 108.5 | 136 | 90 | 120 | 74 | 104 | ||||||

| 280 | 278.95 | 281.05 | 184.5 | 202 | 176 | 196 | 161.5 | 184 | 147 | 172 | 128.5 | 156 | 110 | 140 | 94 | 124 | ||||||

| 300 | 298.95 | 301.05 | 204.5 | 222 | 196 | 216 | 181.5 | 204 | 167 | 192 | 148.5 | 176 | 130 | 160 | 114 | 144 | ||||||

| (1) P = Thread pitch of coarse thread in accordance with DIN 13 Part 12. (2) For plain heads. (3) For knurled heads and for heads with designation on circumference. (4) e min. = 1.14 x s min. |

||||||||||||||||||||||

Vật liệu và cơ tính

| Material | Steel | Stainless steel | Non-ferrous metal | |

|---|---|---|---|---|

| General requirements | In accordance with DIN 267 Part 1. | |||

| Thread | Tolerance | 5g6g for property class 12.9; 6g (1) for other property classes. |

||

| Standard | ISO 261, ISO 965 DIN 13 Part 12 and Part 15 | |||

| Mechanical properties |

Property class (material) |

≤ M39 (2): 8.8; 10.9; 12.9 > M39: as agreed |

≤ M20: A2-70; A4-70 > M20 ≤ M39: A2-50 (3) A4-50 ≤ M 39: C3 > M 39: as agreed |

|

| Standard | DIN ISO 898 Part 1 | ISO 3506 (4) DIN 267 Part 11 (4) |

DIN 267 Part 18 (5) | |

| Tolerances on dimensions and form |

Product grade | A | ||

| Standard | ISO 4759/1/DIN ISO 4759 Part 1 | |||

| Surface | Black oxide (thermal or chemical) |

Bright | Bright | |

| DIN 267 Part 2 (at present at the stage of draft) shall apply with regard to the peak-to- valley heights of the surface. DIN 267 Part 19 shall apply with regard to the permissible surface defects. DIN 267 Part 9 shall apply with regard to electroplating. If different electroplating or other surface protection is desired, this shall be agreed upon at the time of ordering. |

||||

| Acceptance testing | DIN 267 Part 5 shall apply with regard to acceptance testing. | |||

| (1) Only for screws without surface protection. 6g markes it possible for normal coating thicknesses to be applied in accordance with DIN 267 Part 9 but the reference line shall not be exceeded. Depending on the coating thickness required, a larger fundamental deviation shall be selected than that for the g position. A larger fundamental deviation may impair the stripping strength of the screw/nut connection. (2) In ISO 4762, only up to M36 or below. (3) In ISO 4742 À-80 is not corret, and an application has been made to ISO for a correction. (4) The content of ISO 3506 is covered by DIN 267 Part 11. It was still being prepared when ISO 4762 – 1997 was published. (5) A selection of materials from DIN 267 Part 18 will be specified later for hexagon socket head cap screws. |

||||

Lớp mạ

Để tăng khả năng chống ăn mòn cho bulong tiêu chuẩn DIN 912, thường chúng sẽ được mạ một lớp lên bề mặt. Dưới đây là một số lớp mạ phổ biến cho bulong DIN 912:

-

- Nhuộm đen là phương pháp sử dụng những sản phẩm hóa học để oxy hóa bề mặt bulong tạo ra một lớp bảo vệ màu đen giúp bulong tránh các tác nhân gây ăn mòn từ bên ngoài. Tuy nhiên nếu ở môi trường khắc nghiệt hơn thì khả năng chống ăn mòn của nó sẽ không hiệu quả bằng các hình thức mạ khác.

- Mạ kẽm nhúng nóng: Trước tiên bulong sẽ được làm nóng đến một nhiệt độ nhất định, sau đó chúng sẽ được nhúng qua kẽm nóng chảy tạo ra một lớp mạ bám chặt. Phương pháp này giúp bulong có khả năng chống ăn mòn cực kỳ cao.

- Mạ kẽm điện phân: là phương pháp phun một lớp kẽm bảo vệ lên bề mặt của bulong bằng cách sử dụng điện phân. Thời gian mạ kẽm điện phân chỉ giao động từ 5 – 10 phút.

Ngoài ra các phương pháp mạ Geomet, Dacromet cũng được sử dụng để mạ bề mặt cho bulong tiêu chuẩn DIN 912.